電子通訊輔料研發應用制造商

合作熱線:

138-0258-0682Email:

senmei@vip.163.com2025-11-27 15:54:00 0

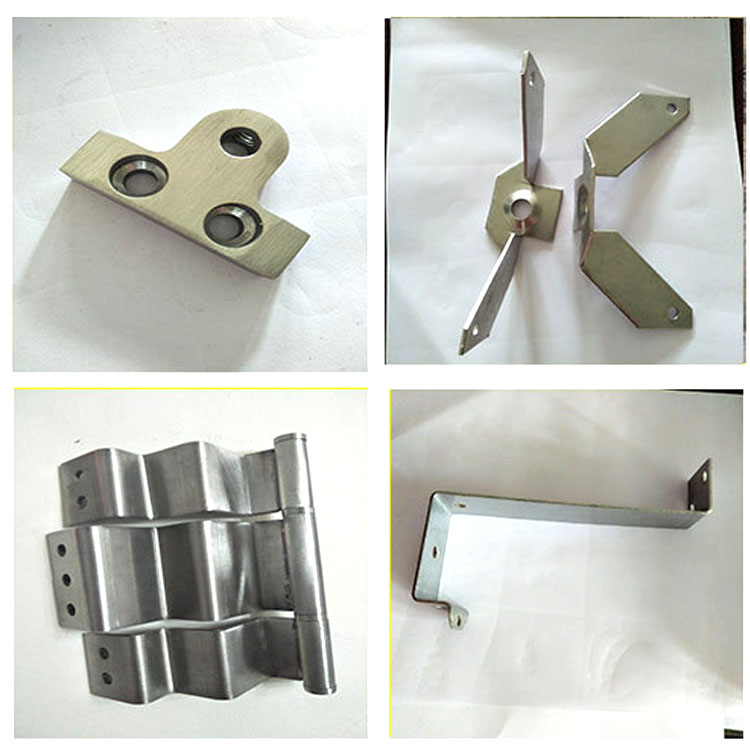

企業生產五金沖壓件時,常面臨尺寸偏差、毛邊、變形、開裂等質量波動問題,不僅導致返工浪費,還影響下游裝配進度。其實,五金沖壓件質量不穩定并非偶然,多源于材料管控、模具狀態、工藝參數、檢測流程等環節的疏漏。只要聚焦關鍵環節精準優化,就能讓五金沖壓件質量穩定可控。下面從 4 個核心維度,分享實操解決方案。

第一,嚴控材料質量,從源頭避免五金沖壓件品質隱患。材料厚度不均、硬度波動、表面油污氧化,是導致五金沖壓件成型后質量偏差的首要原因。優化方案需貫穿材料全周期:入廠時,用千分尺檢測材料厚度(偏差需≤±0.01mm),用硬度計驗證材料硬度(如 Q235 鋼需符合 HB150-170 標準),不合格材料直接拒收;存儲時,做好防潮防銹處理,碳鋼類五金沖壓件需涂抹防銹油,避免氧化生銹;沖壓前,通過脫脂、酸洗工藝清除材料表面油污與氧化層,確保材料與模具貼合緊密,減少因雜質導致的成型缺陷。某五金廠通過材料全流程管控,五金沖壓件初始合格率從 82% 提升至 95%。

第二,維護模具精度,保障五金沖壓件成型穩定性。模具磨損、安裝偏差、刃口鈍化,是五金沖壓件尺寸超差、產生毛邊的主要誘因。需建立模具全生命周期管理機制:日常生產中,每加工 5000 件五金沖壓件,用顯微鏡檢查模具刃口狀態,磨損超 0.02mm 及時研磨,刃口崩裂立即更換;模具安裝時,用百分表校準模具與沖床的同軸度,偏差控制在 ±0.005mm 內,防止沖壓時模具偏移;定期對模具進行氮化處理,提升刃口硬度與耐磨性,延長模具壽命。某企業通過精細化模具維護,五金沖壓件尺寸偏差率從 12% 降至 1.8%,毛邊問題基本杜絕。

第三,固化工藝參數,減少五金沖壓件生產波動。沖壓壓力、速度、壓料力等參數隨意調整,易導致五金沖壓件質量不穩定。需通過小批量試產確定最優工藝參數:如 1mm 厚冷軋鋼五金沖壓件,沖壓壓力設為 80-100kN、速度 150-200 次 / 分鐘、壓料力 20-30kN,形成標準化作業指導書(SOP),要求操作員嚴格執行,禁止擅自更改;關鍵工序加裝參數監控裝置,如壓力傳感器實時監測沖壓壓力,一旦超出范圍立即停機預警,避免批量不良。某電子配件廠固化工藝參數后,五金沖壓件批次間質量差異縮小至 ±0.02mm,穩定性大幅提升。

第四,完善檢測流程,及時攔截五金沖壓件不合格品。缺乏系統檢測是質量問題反復出現的重要原因,需建立 “全檢 + 抽檢” 雙重檢測體系:生產中,每小時抽取 10 件五金沖壓件,用二次元影像儀檢測關鍵尺寸(如孔徑、折彎角度),用表面粗糙度儀檢查表面質量(Ra 需≤1.6μm);成品入庫前,對五金沖壓件進行 100% 外觀全檢,剔除毛邊、凹陷、開裂等缺陷件;對高精度五金沖壓件(如醫療、精密儀器用件),額外增加力學性能測試(如拉伸強度、彈性測試),確保使用性能達標。某精密五金廠通過全流程檢測,五金沖壓件出廠合格率穩定在 99.8% 以上。

五金沖壓件質量不穩定的核心,在于生產環節缺乏標準化管控。只要圍繞材料、模具、工藝、檢測 4 個關鍵環節建立規范流程,就能有效減少質量波動。若企業缺乏實操經驗,可與專業五金沖壓廠家合作,借助其成熟的生產管控體系,讓五金沖壓件質量持續穩定,降低生產成本與交付風險。